Erfolgsfaktor 4: Ganzheitlicher Ansatz

Eine grundlegende Voraussetzung für die erfolgreiche Einführung von Lean Management bildet natürlich das Verständnis der Methoden und das Wissen, diese im richtigen Umfeld für die richtige Aufgabe einzusetzen.

Hier gibt es leider nur einige Wenige, die Lean wirklich verstanden haben, das optimale unternehmensspezifische Produktionssystem erkennen und darauf aufbauend den Veränderungsprozess vom IST zum SOLL führen.

Einige haben mit Punkt KAIZEN scheinbare Erfolge feiern können, sicher ein guter Einstieg, aber nur selten wirklich mit durchschlagendem Erfolg verbunden. Viele dieser Anstrengungen sind nach einiger Zeit versandet oder dem Controller zum Opfer gefallen. Denn allzu viele haben z.B. ihre scheinbaren 80% Rüstzeitreduzierungserfolge gefeiert, doch nicht erkannt, dass dies sich nur dann ergebnismäßig auswirkt, wenn diese Maschine im Engpass gestanden hat. Wenn nicht, versandet der Erfolg im Nirgendwo.

Ganzheitlich die Methoden anzuwenden heißt, zuerst auf das System zu schauen und die Prinzipien festzulegen, nach denen das System funktionieren soll.

Im indirekten Bereich, wie z.B. im Engineering, in der Entwicklung oder bei Dienstleistungsunternehmen kommt eine weitere Schwierigkeit hinzu. Das Produkt der administrativen Bereiche ist die Information. Die ist bekanntlich flüchtig und schwer zu erfassen. Deshalb tun sich viele Unternehmen schwer, solche Projekte erfolgreich zu managen. Hier ist Wissen, Erfahrung und ganzheitliches Denken gefragt und unabdingbar für den Erfolg.

Basis einer gesamtheitlichen Sicht auf das Unternehmen bildet die Prozesslandkarte, in der die Hauptprozesse, die begleitenden Teilprozesse sowie die darunter angesiedelten Unterstützungsprozesse visualisiert werden. Diese Prozesslandschaft bildet die Grundlage für eine ganzheitliche Betrachtung und gibt Auskunft darüber, wo an welcher Stelle man ansetzen muss, um die definierten Ziele zu erreichen. Basis der Prozesslandschaft sollten die Wertströme bilden. Hier ist konsequent darauf zu achten, welche sogenannte Flughöhe, z.B. der Haupt- oder der Teilprozesse, man bei der Erstellung der Wertströme einhalten muss. Dies wird häufig verwechselt und falsch gemacht.

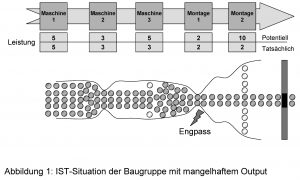

Das zeigt auch das Beispiel eines Werkes, in dem der Output einer Baugruppe deutlich unter dem potenziellen Leistungsvermögen liegt.

Beginnt man hier beispielsweise an einer beliebigen Maschine (ein ähnliches Beispiel lässt sich für Verwaltungsprozesse schildern) und senkt die Rüstzeiten um 50 Prozent, so steigt die Produktivität der ausgewählten Anlage. Doch wenn man nicht von Beginn an am Engpass ansetzt, steigt der Output des Bereiches insgesamt nicht.

Hat man auf Basis dieser Prozesssicht z. B. ein neues Produktionssystem entwickelt, geht es daran, die Projekte zu definieren und dann zu priorisieren, die notwendig sind, die gesetzten Ziele zu erreichen. Bei der Priorisierung der Projekte und auch Festlegung der Abarbeitungsreihenfolge fällt dem Controller die wichtige Aufgabe zu, die wirtschaftlichen Erfolge der Projekte zu kalkulieren, die gesetzten Ziele auf die Projekte herunterzubrechen, deren Auswirkungen z. B. an Investitions- und Ressourcenbedarf zu ermitteln und während der Umsetzungsphase nachzuhalten. Während des Projektes sollten die Erfolge der Lean-Projekte direkt ausgewiesen und in die Kostenrechnung einfließen. Hier eignet sich sehr gut das Lean Cost Management.

Nach der Priorisierung der Projekte werden die Methoden und Werkzeuge ausgewählt, die den Prinzipien, nach dem das Gesamtsystem funktionieren soll, Geltung verschaffen.

Lassen Sie mich im Rahmen des ganzheitlichen Ansatzes noch etwa zu meinem Lieblingsthema „5S-“ bzw. „Point-Kaizen“ kommen. Natürlich fangen wir nach der Ausbildung der Lean Junior Experts und Lean Experts sowie aller Mitarbeiter zum Lean Assistant nach 2 Monaten an, in der Produktion flächendeckend 5S-Aktionen anzustoßen und in der Verwaltung, die Meetingskulturen und Mailkulturen aktiv zu verändern. Die dabei zu erledigenden Aufgaben sind auf die einzelnen Bereiche zugeschnitten und werden von der Verbesserungsorganisation (Lean Junior Experts bzw. Lean Experts) geführt. Parallel hierzu werden die Flow-Kaizen-Aktivitäten, wie z.B. Wertstromanalyse weitergeführt.

Erfolgsfaktor 5: Nachhaltigkeit durch Messbarkeit

Nun kommen wir zu einem der wichtigsten Erfolgsfaktoren, das Messen des Erfolges und die damit verbundene Frage: „Rechnet sich das?“

Was nützt der Erfolg, wenn ich nicht erkenne, dass es erfolgreich war. Daraus ergibt sich, dass ich den Erfolg oder den Misserfolg sichtbar machen muss, d. h. ich muss messen. Z D F – Zahlen, Daten, Fakten. Genau in der Reihenfolge aber eben auch nicht nur Zahlen sondern auch Daten und vor allem Fakten. Wie viele Datenfriedhöfe habe ich schon gesehen. Wie viele Aushänge mit wirren, für den Mitarbeiter nicht nachvollziehbaren Statistiken an irgendwelchen Infoboards entdeckt.

Es gibt keinen größeren Motivationsfaktor als die Verantwortung.

Wie sollen wir aber unsere Verantwortung wahrnehmen können, wenn wir Daten erhalten, die den Erfolg oder Misserfolg unseres Handelns nicht sichtbar machen? D. h. Messbarkeit ist absolut notwendig und darf nicht nur auf betriebswirtschaftliche Zahlen beschränkt bleiben, sondern muss auch Daten und Fakten beinhalten, die Stimmung, Mindset oder Geschwindigkeit von Abläufen widerspiegeln wie z.B. Durchlaufzeit. Dies ist nicht immer leicht, absolut notwendig – aber auch machbar.

Für die Verwendung der richtigen Zahlen, Daten, Fakten, gibt es nur ein wirklich wichtiges Statement:

Sie müssen von mir als Person beeinflussbar sein.

Das heißt von mir als Mitarbeiter vor Ort, von mir als Teamleiter, Angestellter in meiner Abteilung und von mir als Chef. Zahlen, Daten und Fakten, die nicht von der Person beeinflussbar sind, die sie bekommt, sind Datenfriedhöfe, motivieren nicht und sind pure Verschwendung.

Hier ist der ganze Controller gefordert. Hier geht es nicht um BWAs, Bilanzen und BABs sondern um Menschen und deren Aufgaben. Es muss gelingen, diesen Menschen, die rich-tigen Zahlen, Daten und Fakten zu geben, damit sie erkennen können, was wichtig ist – damit sie entscheiden können, was richtig ist.

Dabei gilt das Prinzip: Erfolge müssen ausgewiesen (Lean Cost Management) und gefeiert werden.

Und was kostet das Alles?

Nach unseren Erfahrungen kostet die Einführung von Lean Management bei einem Produktionsunternehmen mit 1.000 Mitarbeitern einmalig 0,8 bis 1,0 Mio €, bei einem Dienstleistungsunternehmen, bei Versicherungen, Banken und in der Verwaltung 1,0 bis 1,2 Mio €. Der jährliche Aufwand an Zeit und Ressourcen, die die Verbesserungsorganisation beansprucht (Lean Junior Experts 20%, Lean Experts 100%) entspricht einer Effizienzsteigerung von nur 2%, die notwendig ist, um diese Investition zu kompensieren.

Viel Geld?

Aus unseren Projekten kann ich nur ableiten, dass die Reduzierung des Working Capitals spätestens innerhalb eines Jahres den Aufwand kompensiert. Bei den Dienstleistern ist die Effizienzsteigerung so hoch, dass der Ein-Mal-Aufwand im ersten Jahr erwirtschaftet wird. Die Effizienz- und Effektivitätssteigerungen in den ersten drei Jahren sind meist größer als 20%.

Betrachtet man, dass der jährliche Aufwand für die Verbesserungsorganisation nach drei Jahren entfällt und diese dann in die Regelorganisation überführt werden kann, bietet Lean eine gute Investition in Ihr Unternehmen mit hohem ROI und geringem Risiko.

Bleiben Sie uns gewogen, bleiben Sie Lean.

P.S.: Wollen Sie mehr erfahren? Kommen Sie zum 11. Lean Management Summit in Düsseldorf vom 5. bis 7. November. Der Summit steht unter dem Motto

„Wer ernten will, muss richtig säen und pflegen!“

Welche Schritte muss ich auf dem Weg zur selbstlernenden Organisation unternehmen? Wie kann ein interaktives, multimediales Lernsystem stützen und beschleunigen? Die Antworten auf diese Fragen erhalten Sie von Fach- und Führungskräften aus erfolgreichen Lean-Companies, die von ihren Erfahrungen berichten. Sie schildern Ihre Erfolgsfaktoren aber auch Herausforderungen. In intensiven Gesprächskreisen können Ihre konkreten Fragestellungen diskutiert werden.

Bleiben Sie uns gewogen – bleiben Sie Lean.

Ihr Bodo Wiegand

Der Beitrag hat mir sehr gut gefallen und ich werde versuchen, mit der Umsetzung des Themas anzufangen.

Unsere Herausforderungen sind viele verschiedene Produkte in kleinen bis mittleren Stückzahlen und widersprüchliche Ziele in der Auftragssteuerung und der Fertigung.

Ich kann nur hoffen, dass es weiterhin so tolle Beiträge geben wird.